Wie moderne Geräte auf minimalste Einflüsse reagieren

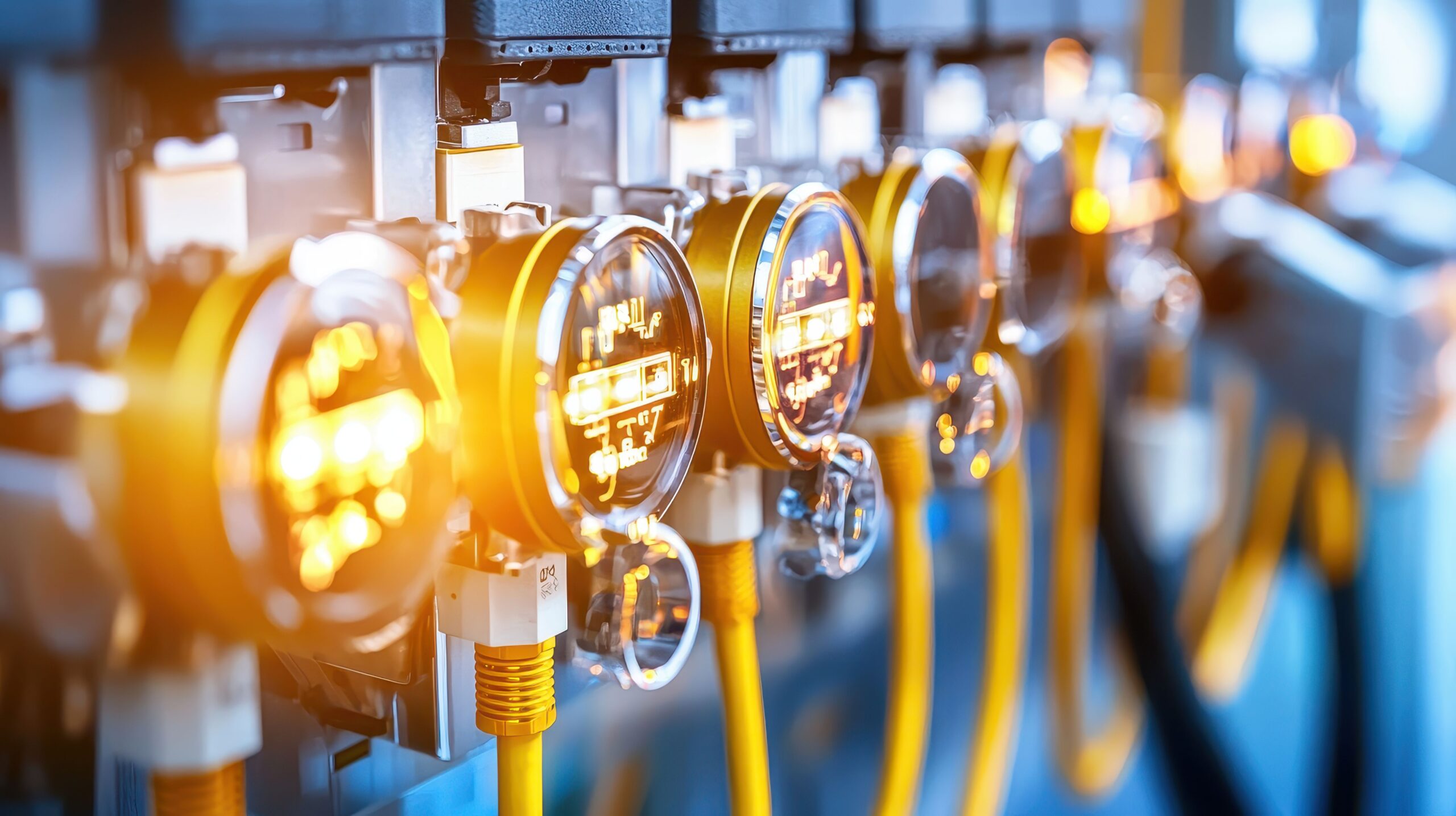

In fast jedem industriellen Automatisierungsprozess übernimmt ein Drucksensor eine zentrale Rolle – meist unbemerkt, aber unverzichtbar.

Präzision, die man nicht sieht – aber ständig braucht

Moderne Industrieanlagen, smarte Maschinen und sogar viele Alltagsgeräte reagieren auf Veränderungen im Druck, ohne dass wir es merken. Möglich machen das hochentwickelte Sensoren, die winzig klein und gleichzeitig extrem präzise arbeiten. Doch wie genau funktioniert das? Und warum wird es für Entwickler immer wichtiger, die richtige Sensortechnologie zu verstehen?

Die Fähigkeit, winzige Veränderungen zu registrieren, ist der Schlüssel zur Effizienzsteigerung in automatisierten Prozessen. Fehlerhafte Messwerte führen zu Störungen, unnötigem Energieverbrauch oder Ausfällen – mit realen Kosten. Das Thema ist hochrelevant für Konstrukteure, Techniker und alle, die Verantwortung für smarte Systeme tragen.

Wie reagieren moderne Geräte auf kleinste Signale?

Die technische Grundlage für diese Reaktion bildet ein elektronisches Bauteil, das in verschiedenen Ausführungen verfügbar ist. Ob als analoger Ausgang, digital vernetzt über IO-Link oder als Miniaturversion – das Prinzip bleibt gleich: Eine mechanische Druckänderung wird in ein elektrisches Signal umgewandelt. Dieses Signal ist die Basis für Steuerungsbefehle, Statusanzeigen oder Sicherheitsabschaltungen.

Besonders in der Industrie 4.0 sind diese Sensoren Schnittstelle zwischen realer Welt und digitalem System. Sie liefern kontinuierlich präzise Messdaten in Echtzeit – auch unter extremen Bedingungen wie hohen Temperaturen, Feuchtigkeit oder Vibration.

Wo liegt der Unterschied? Einsatzgebiete im Überblick

Ein Drucksensor ist nicht gleich ein Drucksensor. Je nach Anforderung unterscheiden sich Bauform, Messprinzip, Schnittstelle und Empfindlichkeit. Die Auswahl des richtigen Modells hängt vom jeweiligen Einsatzbereich ab:

| Anwendung | Technischer Anspruch |

| Pneumatische Systeme | Schnelle Reaktionszeit, robuste Bauweise |

| Hydraulikanlagen | Hoher Druckbereich, zuverlässige Dichtigkeit |

| Lebensmittelindustrie | Hygienisches Design, totraumfrei |

| Mobilhydraulik | Kompakte Maße, vibrationsresistent |

| Laborautomatisierung | Höchste Genauigkeit, digitale Schnittstellen |

Der Unterschied liegt also im Detail – und hat große Auswirkungen auf Systemverfügbarkeit und Prozesssicherheit.

Warum Fehler in der Auswahl teuer werden

Falsche Druckbereiche, zu langsame Reaktionszeiten oder unpassende Materialwahl führen schnell zu Fehlfunktionen. Im schlechtesten Fall wird das gesamte System in Mitleidenschaft gezogen. Deshalb lohnt es sich, bei der Sensorwahl nicht nur auf den Preis, sondern auf die Kombination aus Leistung, Lebensdauer und Systemintegration zu achten.

Ein häufiger Fehler in der Praxis: Die Verwendung eines überdimensionierten Sensors in einer Anwendung mit geringen Druckschwankungen. Das Resultat ist eine unzureichende Empfindlichkeit und damit eine mangelhafte Rückmeldung im System. Moderne Geräte brauchen präzise Sensorik – und das schon ab minimalen Einflüssen.

✅ Checkliste: Den passenden Sensor finden – worauf es ankommt

| ✔ | Kriterium / Frage |

| ☐ | Welcher Druckbereich wird gemessen? (z. B. Vakuum, Niederdruck, Hochdruck) |

| ☐ | Ist der Sensor für relativen, absoluten oder Differenzdruck ausgelegt? |

| ☐ | Welche Schnittstelle ist im System erforderlich? (analog, IO-Link, digital, CAN) |

| ☐ | Welche Versorgungsspannung wird benötigt? |

| ☐ | Muss das Gehäuse besonders kompakt oder robust sein? |

| ☐ | Wird der Sensor in einer feuchten, staubigen oder aggressiven Umgebung verbaut? |

| ☐ | Welche Medienverträglichkeit ist nötig? (Öl, Wasser, Luft, Chemikalien) |

| ☐ | Ist eine integrierte Anzeige (z. B. OLED-Display) erforderlich? |

| ☐ | Gibt es Anforderungen an Schutzklasse (IP65, IP67, IP69K) oder Explosionsschutz? |

| ☐ | Muss der Sensor temperaturresistent sein? (z. B. bei Hochtemperaturanwendungen) |

| ☐ | Welche Montageart wird bevorzugt? (z. B. frontbündig, in-line, Schraubgewinde) |

| ☐ | Ist eine Zertifizierung notwendig? (z. B. FDA, EHEDG, CE, UL) |

💡 Praxistipp:

Je klarer die Anforderungen, desto einfacher die Auswahl – und desto sicherer läuft das System. Ein moderner Drucksensor kann vieles leisten, aber nicht alles zugleich. Fokus auf das, was zählt.

Was moderne Sensoren heute leisten

Die Entwicklung in der Sensorik ist in den letzten Jahren deutlich vorangeschritten. Hersteller wie MP-Sensor bieten heute Modelle, die nicht nur extrem kompakt sind, sondern auch mit IO-Link-Schnittstellen und OLED-Displays ausgestattet sind. Besonders erwähnenswert: Selbst bei hohen Lastwechseln liefern diese Komponenten konstante und verlässliche Werte.

Dabei geht es nicht nur um Technik, sondern um Effizienz im gesamten Prozess:

- Wartungsfreiheit durch verschleißfreie Technologie

- Reduktion von Stillständen durch permanente Überwachung

- Schnelle Inbetriebnahme durch Plug-and-Play-Systeme

Ein moderner Drucksensor erkennt nicht nur Veränderungen – er übermittelt diese in Echtzeit und gibt damit der Maschine eine Stimme.

Die Schnittstelle zwischen Mensch und Maschine

Die eigentliche Aufgabe solcher Bauteile geht weit über das Messen hinaus. Sie schaffen Vertrauen. Denn nur mit exakten Daten lässt sich ein komplexer Industrieprozess stabil regeln. Die Auswahl des richtigen Sensors ist daher nicht nur eine technische Entscheidung, sondern auch eine strategische.

Ob in der vorausschauenden Wartung, der Energieoptimierung oder der Prozessdokumentation – Drucksensoren liefern die Datenbasis für nahezu alle intelligenten Systeme. Ihre Präzision entscheidet über Erfolg oder Misserfolg eines Automatisierungsprojekts.

Leistung auf kleinstem Raum

Die moderne Industrie ist auf verlässliche Sensorik angewiesen. Geräte, die auf minimalste Einflüsse reagieren, bilden das Rückgrat jeder smarten Anlage. Der Drucksensor spielt dabei eine Schlüsselrolle – unauffällig, aber mit großer Wirkung. Wer ihn richtig einsetzt, erhöht nicht nur die Produktivität, sondern auch die Zukunftsfähigkeit seines Systems.

Bildnachweis: wittaya, Ketobox, Wayu, Adobe Stock