Differenzdrucktransmitter: Funktionsweise, Anwendungen und Experteneinblicke

Differenzdrucktransmitter sind wesentliche Bestandteile vieler industrieller Prozesse. Sie messen den Druckunterschied zwischen zwei Punkten und spielen eine entscheidende Rolle in der Überwachung und Steuerung von Systemen. In diesem Artikel tauchen wir tief in die Welt der Differenzdrucktransmitter ein, erläutern ihre Funktionsweise und Anwendungen und bieten wertvolle Einblicke durch ein Interview mit einem Branchenexperten.

Was ist ein Differenzdrucktransmitter?

Ein Differenzdrucktransmitter ist ein Gerät, das den Druckunterschied zwischen zwei Punkten misst und diese Information in ein elektrisches Signal umwandelt. Dieses Signal kann dann zur Überwachung und Steuerung von Prozessen verwendet werden. Die Messung des Differenzdrucks ist besonders wichtig in Bereichen wie der Durchflussmessung, Füllstandsmessung und Filterüberwachung.

Funktionsweise eines Differenzdrucktransmitters

Differenzdrucktransmitter nutzen verschiedene Technologien zur Druckmessung, darunter piezoresistive, kapazitive und resonanzfrequenzbasierte Sensoren. Der Transmitter besteht aus einer Druckmesszelle, die auf den Druckunterschied reagiert, und einem Signalumformer, der das Signal verstärkt und in ein standardisiertes Ausgangssignal umwandelt.

- Piezoresistive Sensoren: Diese Sensoren verändern ihren elektrischen Widerstand proportional zum Druckunterschied.

- Kapazitive Sensoren: Hierbei verändert sich die Kapazität eines Kondensators in Abhängigkeit vom Druck.

- Resonanzfrequenzbasierte Sensoren: Diese Sensoren nutzen die Änderung der Resonanzfrequenz einer Membran zur Druckmessung.

Anwendungsgebiete von Differenzdrucktransmittern

Differenzdrucktransmitter finden in vielen Industrien Anwendung. Hier sind einige der häufigsten Einsatzbereiche:

- Durchflussmessung: Differenzdrucktransmitter messen den Druckabfall in Rohren und Kanälen, um die Durchflussrate zu berechnen.

- Füllstandsmessung: Durch die Messung des Druckunterschieds zwischen dem Boden und einem oberen Punkt eines Tanks kann der Füllstand der Flüssigkeit bestimmt werden.

- Filterüberwachung: Sie überwachen den Druckverlust über Filtern, um zu bestimmen, wann ein Filter gewechselt oder gereinigt werden muss.

- Pumpenüberwachung: Sie helfen, den Betriebszustand von Pumpen zu überwachen und Anomalien frühzeitig zu erkennen.

Tabelle: Überblick über Differenzdrucktransmitter

| Merkmal | Beschreibung |

|---|---|

| Messbereich | 0-0,1 bar bis 0-500 bar |

| Genauigkeit | ±0,1 % bis ±1,0 % der vollen Skala |

| Medienverträglichkeit | Geeignet für Flüssigkeiten, Gase und Dämpfe |

| Betriebstemperatur | -40 °C bis +120 °C |

| Ausgangssignal | 4-20 mA, 0-10 V, HART, Profibus |

| Schutzart | IP65, IP67, IP68 |

| Materialien | Edelstahl, Hastelloy, Tantal |

| Anschlüsse | G1/4, G1/2, 1/2 NPT, Flanschanschlüsse |

| Explosionsschutz | ATEX, IECEx, FM, CSA |

Experteninterview: Einblicke von Dipl.-Ing. Karl Müller

Um tiefergehende Einblicke in die Welt der Differenzdrucktransmitter zu erhalten, haben wir ein Interview mit Dipl.-Ing. Karl Müller geführt, einem Experten für Messtechnik und Prozesssteuerung.

Frage: Herr Müller, können Sie uns kurz erläutern, warum Differenzdrucktransmitter so wichtig für die Industrie sind?

Antwort: Differenzdrucktransmitter sind unverzichtbare Werkzeuge für die Prozesssteuerung. Sie bieten genaue und zuverlässige Messungen, die für die Optimierung und Sicherheit von Prozessen entscheidend sind. Ihre Fähigkeit, kleinste Druckunterschiede zu erfassen, ermöglicht eine präzise Steuerung und Überwachung, was zu effizienteren und sichereren Betriebsbedingungen führt.

Frage: Welche technologischen Fortschritte haben die Entwicklung von Differenzdrucktransmittern in den letzten Jahren beeinflusst?

Antwort: Die Integration digitaler Technologien und die Verbesserung der Sensormaterialien haben die Genauigkeit und Zuverlässigkeit von Differenzdrucktransmittern erheblich verbessert. Moderne Transmitter bieten jetzt intelligente Diagnosefunktionen und Kommunikationsprotokolle wie HART oder Profibus, die eine nahtlose Integration in industrielle Steuerungssysteme ermöglichen.

Frage: Was sind die häufigsten Herausforderungen bei der Installation und Wartung von Differenzdrucktransmittern?

Antwort: Eine der größten Herausforderungen ist die korrekte Installation, um Messfehler zu vermeiden. Es ist wichtig, dass die Transmitter ordnungsgemäß kalibriert und vor extremen Umgebungsbedingungen geschützt sind. Regelmäßige Wartung und Kalibrierung sind ebenfalls entscheidend, um die langfristige Genauigkeit zu gewährleisten.

Frage: Können Sie ein Beispiel für eine innovative Anwendung von Differenzdrucktransmittern in der Industrie nennen?

Antwort: Ein interessantes Beispiel ist die Anwendung in der Lebensmittel- und Getränkeindustrie, wo Differenzdrucktransmitter zur Überwachung des Filtrationsprozesses eingesetzt werden. Hier helfen sie nicht nur, die Effizienz des Prozesses zu steigern, sondern tragen auch zur Einhaltung strenger Hygiene- und Sicherheitsstandards bei.

Vorteile der Verwendung von Differenzdrucktransmittern

Die Nutzung von Differenzdrucktransmittern bietet mehrere Vorteile:

- Hohe Präzision: Differenzdrucktransmitter liefern genaue und zuverlässige Messdaten.

- Vielseitigkeit: Sie können in einer Vielzahl von Anwendungen und Branchen eingesetzt werden.

- Robustheit: Viele Modelle sind für den Einsatz in extremen Umgebungen ausgelegt.

- Einfache Integration: Dank standardisierter Ausgangssignale lassen sich Differenzdrucktransmitter leicht in bestehende Steuerungssysteme integrieren.

Wichtige Auswahlkriterien für Differenzdrucktransmitter

Bei der Auswahl eines Differenzdrucktransmitters sollten mehrere Faktoren berücksichtigt werden:

- Messbereich: Der Differenzdrucktransmitter sollte einen geeigneten Messbereich für die spezifische Anwendung haben.

- Genauigkeit: Die Genauigkeit des Transmitters ist entscheidend für die Qualität der Messdaten.

- Medienverträglichkeit: Das Gerät muss für die zu messenden Medien geeignet sein, insbesondere bei korrosiven oder aggressiven Flüssigkeiten und Gasen.

- Betriebstemperatur: Der Transmitter sollte für die im Prozess herrschenden Temperaturen geeignet sein.

- Ausgangssignal: Je nach Anwendung kann ein bestimmtes Ausgangssignal erforderlich sein (z.B. 4-20 mA, 0-10 V).

- Schutzart: In rauen Umgebungen ist eine hohe Schutzart (IP-Schutz) wichtig.

Fazit

Differenzdrucktransmitter sind essenzielle Komponenten in der Prozesssteuerung und -überwachung. Ihre Fähigkeit, präzise Druckunterschiede zu messen, macht sie zu einem unverzichtbaren Werkzeug in vielen Industrien. Bei der Auswahl eines geeigneten Transmitters sollten die spezifischen Anforderungen der Anwendung berücksichtigt werden, um optimale Ergebnisse zu erzielen. Mit der richtigen Wahl und Anwendung tragen Differenzdrucktransmitter wesentlich zur Effizienz und Sicherheit von Prozessen bei.

Das Experteninterview mit Dipl.-Ing. Karl Müller hat gezeigt, wie wichtig diese Geräte für die Optimierung und Sicherheit von industriellen Prozessen sind. Mit den technologischen Fortschritten der letzten Jahre bieten moderne Differenzdrucktransmitter noch mehr Funktionen und eine verbesserte Integration in Steuerungssysteme.

Durch die richtige Auswahl und Anwendung können Differenzdrucktransmitter dazu beitragen, die Effizienz und Sicherheit von Prozessen zu steigern und gleichzeitig die Betriebskosten zu senken. Investieren Sie in hochwertige Differenzdrucktransmitter, um Ihre Prozesssteuerung auf das nächste Level zu heben.

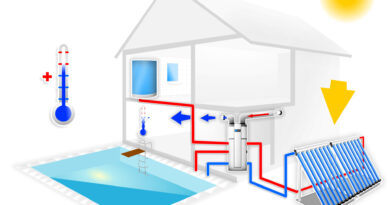

Bild: FoxGrafy/stock.adobe.com